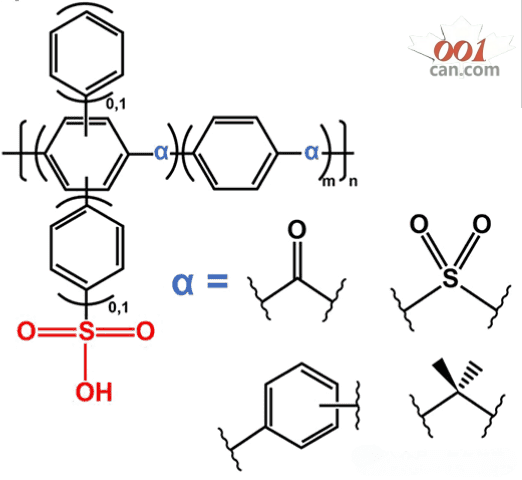

长期以来,研究人员一直在探索以碳氢化合物为基础的膜材料,作为全氟磺酸膜的潜在替代品。这类材料因其较低的气体渗透性、不含氟的化学结构以及相对较低的成本而展现出显著优势。大多数碳氢化合物离子聚合物由芳香族单元链组成,这些单元通过不同的官能团相互连接(见图1)。尽管碳氢化合物膜在提升质子交换膜水电解性能方面具有诸多潜力,但在制造工艺和耐久性方面仍面临挑战,必须加以解决以实现系统目标。本节将概述碳氢化合物膜应用的主要障碍,并探讨相应的解决方案。

图1烃基型结构由刚性疏水芳香族基团组成的网络构成,其中部分末端连接有磺酸基团。

吸水量

在相同水体积分数条件下,烃类离子交换剂的质子传导率通常低于全氟磺酸离子交换剂。这一现象的原因在于烃类离子交换剂中的导电基团(如磺酸基)连接在刚性芳香族骨架上,导致导电渗滤通道难以实现有效的相分离。此外,较低的介电屏蔽效应和磺酸基团较低的解离度也限制了质子传导效率。因此,为了达到与全氟磺酸离子交换剂相当的离子传导率,烃类离子交换剂需要更高的吸水率(例如,PPS 的水体积分数为 70%,而 N115 仅为 40%)。然而,较高的吸水率使得这些材料更容易受到机械损伤。

高吸水率引发的若干机械问题主要源于膜尺寸稳定性的降低,这不仅会增加分层现象,还会在膜结构中引入应力。此外,质子交换膜水电解槽的空间限制规定了允许的膨胀范围,导致残余应力在边缘部位及压差作用下(尤其对于薄膜)累积。更高的吸水率不仅降低了机械韧性,还削弱了烃类气体渗透的优势,因为水的气体渗透率远高于未吸水的聚合物。最后,机械降解可以通过以下因素反馈到化学降解过程中:1)反应中离子聚合物的表面积增大;2)变形区域内的热能浓度升高;3)气体渗透加剧和内应力增大会导致自由基生成加速。

幸运的是,已经找到了若干有效的策略来缓解吸水问题。首先,可以采用需要较少吸水量即可实现足够电导率水平的膜化学物质。例如,基于嵌段共聚物的烃类离子聚合物能够有效地聚集导电位点,从而在一定程度上降低所需的吸水量(尽管这可能会牺牲部分渗透性),同时保持电导率不变。其次,可以通过添加高强度且耐酸的增强材料来减少膨胀并提高机械耐久性。类似于全氟磺酸膜中所应用的方法,基于多孔聚四氟乙烯的增强材料显著提高了烃类体系的尺寸稳定性,进而增强了其机械耐久性。

自由基引发的降解反应

体系的尺寸稳定性,进而增强了其机械耐久性。尽管烃类膜的气体渗透率低于全氟磺酸膜,但其化学降解程度显著更高,因为烃类物质容易受到羟基自由基的快速攻击。尽管可以通过使用自由基清除剂来减缓这种降解过程,但由于攻击速度极快,在不显著损害离子传导性的前提下,完全防止化学降解仍然非常困难。因此,为了充分发挥烃类材料的优势,研究人员需要仔细权衡其潜在劣势,并探索新的策略以增强其化学耐受性。具体建议包括:1)进行聚合物修复;2)在膜-催化剂层界面引入全氟磺酸层;3)在自由基生成点(即催化剂位点)实施局部自由基清除。

在致力于解决质子交换膜水电解槽中碳氢化合物膜所面临的突出问题时,必须确保所采取的策略相互兼容,即不会对其他系统组件造成负面影响。此外,所采用的缓解措施需在整个质子交换膜水电解槽的整个使用寿命期间持续有效,尽管这一要求可能难以通过测试验证。

离聚物

尽管离聚物属于电解质层而非膜层,本文仍在此对其进行讨论,因为本节旨在涵盖整个烃类离子聚合物体系。如前所述,烃类离子聚合物在膜层应用中可能具备一定的技术优势;然而,对于作为粘结剂的应用而言,其优势并不显著。因此,要使烃类粘结剂达到预期的性能目标,可能需要付出相当大的努力进行研发。

碳氢化合物粘结剂在应用中面临多个挑战,主要包括:1)动力学抑制;2)质量传输特性不佳;3)机械和化学稳定性不足;4)质子交换膜(CL)制造难度较大。具体而言,尽管全氟磺酸(PFSA)和碳氢化合物离子交换膜均含有能够吸附并阻塞催化剂位点的磺酸基团,但研究显示,这种现象对碳氢化合物的影响更为显著。这一差异主要源于碳氢化合物离子交换膜需要更高的磺酸基团含量以实现与PFSA相当的电导率,以及苯基在催化剂位点上的吸附。关于质量传输方面,粘结剂必须有效促进气体传输,因为残留气体可能会抑制析氢反应(HER)和析氧反应(OER)。虽然较低的气体渗透性对膜有利,但对于粘结剂而言则会导致质量传输阻力增加。此外,较差的机械稳定性与较高的吸水率有关,这会降低尺寸稳定性和韧性;而化学稳定性差则与较高的自由基诱导降解水平相关。值得注意的是,碳载层(CL)分层现象在烃类粘结剂中更为普遍,导致接触电阻增大及催化剂利用率下降。最后,在质子交换膜制造过程中,虽然PFSA粘结剂易于形成贯通网络,但烃类粘结剂却容易出现堵塞孔隙和电子隔离网络的问题,从而导致更高的质量传输损失和更低的催化剂利用率。

尽管基于碳氢化合物的粘结剂发展面临诸多挑战,但通过多种研究手段仍可显著提升其性能:1)聚合物结构与性能优化;2)溶剂系统优化;3)界面工程;4)替代设计。研究人员可以考虑调整孔隙结构、厚度和曲折度等结构特性以改善质量传输效率。此外,调节电导率和吸水率等化学特性有助于增强机械强度。改变结构基序(如苯基、酮基)可减少催化剂中毒现象,降低动力学过电位。优化溶剂系统参数(如溶剂类型、固液比、碘化物/碳比),确保高分散性,对于构建具有良好连接性的催化层微观结构至关重要。调整粘结剂的分子量亦可能有益,因为该特性与聚集体形成及连接性密切相关。最后,界面工程(如催化层-质子传输层、催化层-膜、粘结剂-催化剂之间的界面)有望对抗分层并增加界面接触面积。此外,还可以探索其他设计方案,例如不含离子交换体的质子传导薄膜(PTE),或采用全氟磺酸(PFSA)粘结剂搭配碳氢化合物膜。

发表评论 取消回复