一、常见薄膜制备技术概述

薄膜制备是微纳加工的核心工艺之一,主流方法包括溅射镀膜、真空蒸发、化学气相沉积(CVD)、原子层沉积(ALD)及溶液法。以下从原理、优缺点、适用场景三方面对比分析。

二、五大工艺技术解析

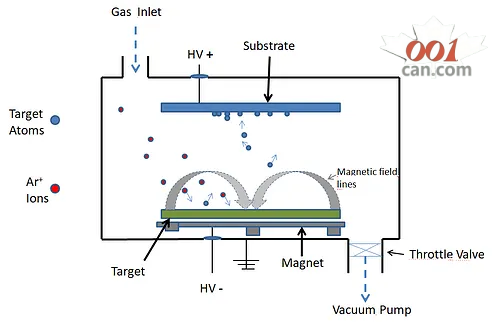

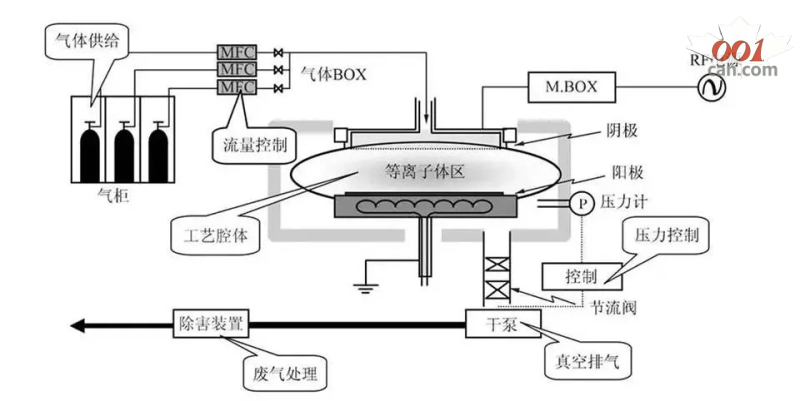

1 溅射镀膜(Sputtering)

原理:氩离子轰击靶材,溅射原子沉积成膜。

优点:

膜层致密均匀,附着力强

支持金属、陶瓷等多种材料

缺点:

沉积速率较慢,设备成本高

深孔结构易出现阴影效应

典型应用:半导体金属布线、光学镀膜

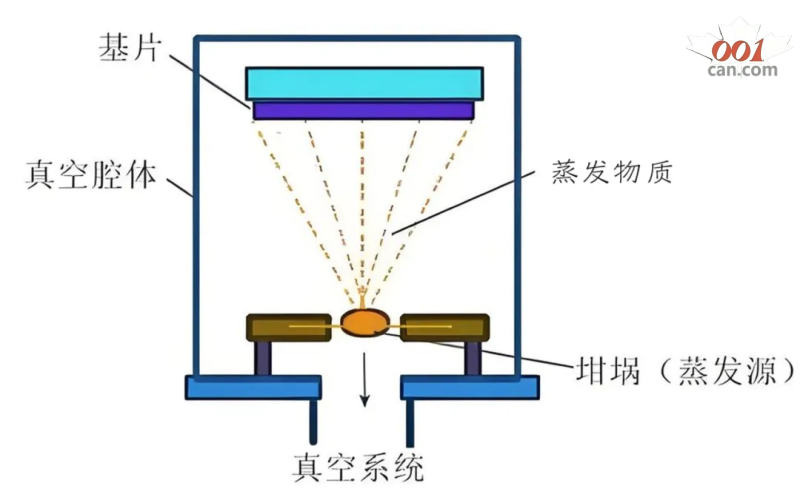

2 真空蒸发镀膜(Evaporation)

原理:加热材料至蒸发,原子沉积成膜。

优点:

沉积速率快,设备简单

材料利用率高

缺点:

膜层疏松,台阶覆盖性差

仅适用低熔点材料(如Al、Au)

典型应用:MEMS器件电极、柔性电子

3 化学气相沉积(CVD)

原理:气相化学反应生成固态薄膜。

优点:

三维覆盖性优异,膜层致密

可制备化合物(SiN、SiO₂等)

缺点:

高温工艺限制基材选择

副产物需尾气处理

典型应用:集成电路介质层、碳化硅涂层

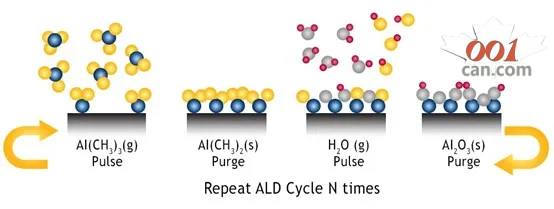

4 原子层沉积(ALD)

原理:交替通入前驱体,逐层原子级沉积。

优点:

原子级厚度控制,均匀性最佳

低温工艺兼容敏感基材

缺点:

沉积速率极慢,成本高昂

前驱体选择受限

典型应用:高k栅介质、纳米器件封装

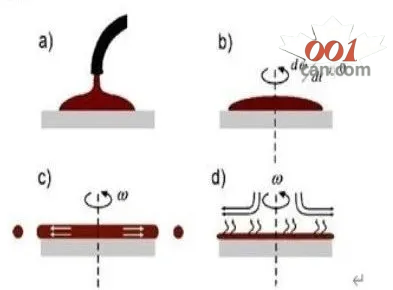

5 溶液法(旋涂/喷墨打印)

原理:溶液涂覆后固化形成薄膜。

优点:

成本低,适合大面积柔性基材

工艺简单无需真空环境

缺点:

膜层致密性差,存在溶剂残留

精度受限,不适用于高集成器件

典型应用:印刷电子、光伏薄膜

三、工艺选型建议

四、行业应用案例

五、工艺参数参考

溅射镀膜:Ar气压0.3-0.8Pa,功率密度3-10W/cm²

ALD氧化铝:前驱体TMA/H₂O,温度150-300℃

旋涂成膜:转速2000-5000rpm,膜厚均匀性±5%

平台声明:该文观点仅代表作者本人,001can.com 信息发布平台 仅提供信息存储空间服务。