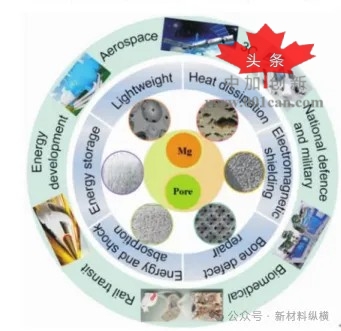

导读: 镁合金作为当前工业应用中最轻的金属结构材料,凭借其显著的轻量化优势,在航空航天、轨道交通、国防军工和生物医用等领域获得广泛应用。多孔金属材料因其独特的结构特性,兼具金属和气孔的双重优势,展现出密度小、比表面积大、吸音隔声、减震吸能、电磁屏蔽等优异性能,在工业领域具有广阔前景。将孔结构引入镁合金制备而成的多孔镁合金,是近期备受关注的新型材料。这种材料不仅保留了镁合金轻质、高强、优良阻尼与电磁屏蔽性能等优势,还通过孔结构设计获得了吸振、消音、通气、可渗透等新特性。其应用潜力主要体现在:航空航天和轨道交通减重、无人机和具身智能机器人轻量化、机械设备减震、军事系统电磁屏蔽等领域。此外,多孔镁合金凭借可调的孔隙率特性,在骨缺损修复方面展现出独特优势,成为当前研究热点。 多孔镁合金的应用

多孔镁合金因其独特的物理、化学和力学性能,在多个高端工业领域展现出显著的应用价值和广阔前景。通过将镁合金制备成多孔材料,可以充分发挥其轻量化、高比强度、优良阻尼性能以及良好生物相容性等优势,推动其在以下领域的创新应用。

多孔镁合金潜在应用

(1)航空航天

多孔镁合金主要应用于飞行器减重和减震。其制造的防振座椅能有效吸收发射和回收过程中的冲击能量,保障航天员安全;用于飞机发动机外壳时,既可降低噪音又能促进散热,显著延长发动机使用寿命。

(2)轨道交通

凭借轻量化和吸能特性,多孔镁合金成为制造汽车防撞结构和隔音板夹层的理想材料,在减轻车重的同时提升安全性能并降低噪音污染。

(3)电子3C

多孔镁合金优异的散热性能和电磁屏蔽性能使其广泛应用于计算机和LED设备的散热器制造,既提高散热效率又有效防止电磁干扰。

(4)能源开发

多孔镁合金展现出卓越的储氢潜力。燕山大学团队研发的多孔Mg₂Ni合金具有高比表面积和小孔径特征,表现出优异的储氢量和吸放氢动力学性能,为氢能储存提供了创新解决方案。

(5)生物医用

多孔镁合金的生物相容性和可控降解特性使其成为骨修复的理想材料。清华大学团队通过增材制造技术制备的WE43镁合金支架在体内实验中展现出良好的骨诱导能力,60天后形成高密度胶原纤维且无组织坏死,证实其在骨缺损修复中的巨大潜力。

(6)机器人和无人机

多孔镁合金的轻量化特性使其成为制造结构部件的首选材料,能显著减轻设备重量,提升机动性和续航能力,同时保持足够的结构强度。

多孔镁合金的制备技术

多孔镁合金的制备技术是实现其广泛应用的关键环节。目前,主要的制备技术包括金属-气体共晶定向凝固法、熔体发泡法、渗流铸造法、熔模铸造法、粉末冶金法和增材制造法。这些方法各有特点,适用于不同的应用场景和需求。

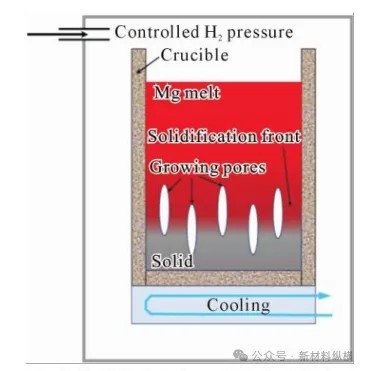

(1)金属-气体共晶定向凝固法(GASAR技术)

该技术利用镁合金高储氢密度特性,通过氢气在固液两相中的溶解度差异,在定向凝固过程中使氢气在固液前沿析出,形成独特的莲藕状孔结构。工艺参数(如氢气压力、熔体温度、温度梯度及凝固速度等)可精确调控气孔尺寸和孔隙率,但气孔结构的规则性控制仍具挑战性。该技术的主要优势在于孔隙率和孔径的可控性,但存在操作复杂、成本较高以及氢气安全隐患等局限性。

金属-气体共晶定向凝固制备多孔镁合金示意图

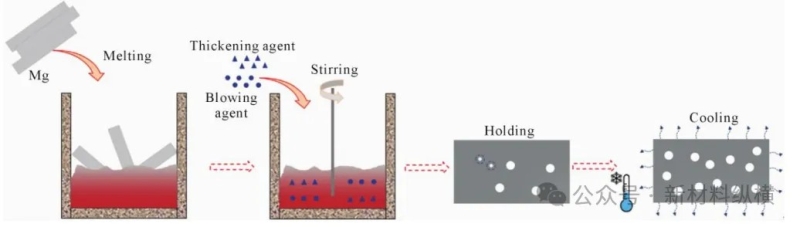

(2)熔体发泡法

熔体发泡法是一种基于镁合金熔炼的制备工艺,主要包含三个关键步骤:首先在熔体中加入增稠剂提高黏度,随后加入发泡剂进行搅拌发泡,最后通过凝固成型获得多孔材料。该工艺具有显著优势:操作流程相对简单、生产成本较低,特别适合工业化大规模生产;所得产品孔结构均匀且孔壁光滑,通过调节熔体黏度可有效控制气孔尺寸。但该方法也存在一定局限性,主要体现在发泡过程的速度控制精度不足,且需要配备专用模具装置。

熔体发泡制备多孔镁合金工艺流程

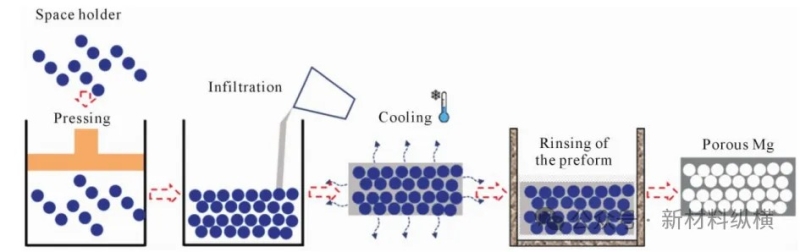

(3)渗流铸造法

渗流铸造法是首先将镁合金熔体在压力作用下渗入预制体铸型,待冷却凝固后去除预制体,即可获得具有多孔结构的铸件。预制体通常采用水溶性盐颗粒制成,通过筛分分级可精确控制其孔隙结构。该工艺的主要优势在于孔隙结构可控性强且操作简便,但也存在工艺流程复杂、孔隙易受杂质污染等局限性。

渗流铸造制备多孔镁合金工艺流程

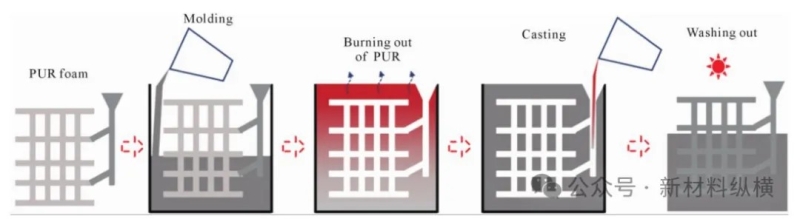

(4)熔模铸造法

熔模铸造法是一种精密铸造工艺,其核心工序可分为三个阶段:首先使用聚氨酯或环氧树脂制作具有通孔结构的铸型;随后浇注耐火浆料并通过加热去除聚合物,形成多孔陶瓷铸型;最后注入镁合金熔液完成铸件成型。该工艺具有两大显著优势:一是能实现复杂构件的精密成型,二是可获得优良的表面质量。但同时也存在三个主要局限性:工艺流程较为复杂导致生产成本居高不下,镁合金熔体易与陶瓷浆料发生界面反应,以及工艺参数控制要求严格。

熔模铸造制备多孔镁合金工艺流程

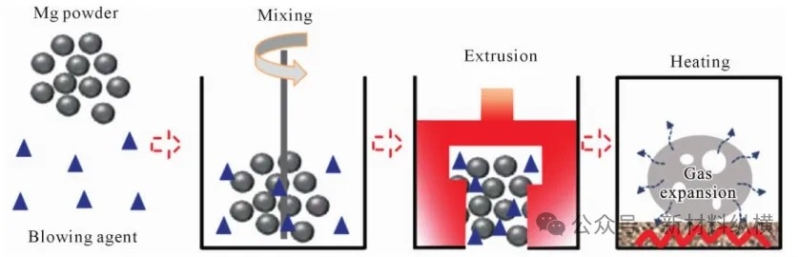

(5)粉末冶金法

粉末冶金法制备多孔镁合金主要包含三个关键步骤:首先将镁合金粉末与造孔剂均匀混合,随后通过热挤压工艺成型,最后采用热处理方式去除造孔剂。该方法具有工艺简单、可添加增强相等优势,但也存在明显不足:一是原材料成本较高,二是所得材料的力学性能较差,三是孔隙结构中易残留杂质。值得注意的是,造孔剂的种类选择和热处理工艺参数的控制会显著影响最终材料的性能表现。

粉末冶金制备多孔镁合金工艺流程

(6)增材制造法

增材制造技术是一种通过计算机辅助逐层堆积成型的三维实体制造方法,其核心优势在于能够精确控制材料的孔隙结构和形状分布。目前,该技术主要分为两大类:激光选区熔化技术和挤压成型技术。激光选区熔化作为主流增材制造方法,在复杂多孔结构的精密制备方面具有显著优势。然而,该方法在镁基材料加工时存在明显局限性,主要表现为镁粉易氧化以及制备过程中的安全隐患问题。相比之下,基于挤压成型的增材制造技术正在快速发展。该技术具有设备投入成本低、浆料成分可灵活调整等特点,但制品的机械强度指标仍待提升。

多孔镁合金的孔结构设计

多孔镁合金的孔结构设计对其力学性能、腐蚀降解行为和生物相容性具有显著影响。孔结构的关键特征包括孔隙率、孔径、孔型、孔隙连通性、渗透率和扩散率等。通过合理的孔结构设计,可以优化多孔镁合金的综合性能,满足不同应用场景的需求。

(1)非参数化设计

非参数化设计是最基础的孔结构设计方法,主要包括体心立方(BCC)、面心立方(FCC)、正立方、金刚石、八角形和蜂窝状等多面体结构。这些结构在增材制造中应用广泛,能够实现不同的性能特征。例如:BCC结构在单向压缩时节点处会出现应力集中,可能导致腐蚀破坏加速;金刚石结构则表现出较优的综合力学性能和耐腐蚀性能。

(2)参数化设计

随着增材制造技术的发展,简单的非参数化设计已难以满足复杂应用需求。参数化设计通过算法精确控制孔结构的形态和分布,能够实现更复杂的孔结构。主要类型包括:1)泰森多边形(Voronoi)结构;2)三周期最小表面(TPMS)结构;3)旋节线(Spinodal)结构这些结构在形态上与骨的微观结构高度相似,具有优异的生物相容性和力学性能。以TPMS结构为例,其周期性、光滑性和连续性特征能够有效促进人体成骨细胞的黏附与增殖。

(3)梯度结构设计

梯度结构设计通过设置非均匀的孔隙率、孔型和孔径,实现孔结构的梯度变化。这种设计具有以下优势:显著调节不同区域的渗透性、表现出与均匀结构不同的力学性能、改善腐蚀降解行为在实际应用中,梯度结构设计可以将功能梯度与仿生梯度相结合。例如在骨科植入物领域,通过梯度孔结构设计可以实现更好的力学匹配和生物相容性。

总结

本文系统综述了多孔镁合金的制备技术及其高端工业应用。首先详细分析了金属-气体共晶定向凝固、熔体发泡、渗流铸造、熔模铸造、粉末冶金和增材制造等主流制备技术的工艺特点与适用场景,对比了各技术的优势与局限性。其次,探讨了多孔镁合金在航空航天、轨道交通、国防军事、生物医用、电子3C和能源开发等领域的应用价值,揭示了其广阔的发展前景。

(1)研究结论

性能优势显著:多孔镁合金兼具轻量化、优异力学性能、吸能特性、电磁屏蔽和生物相容性等综合优势,在高端工业领域展现出独特应用价值。

制备技术差异化:不同制备工艺各具特色,熔体发泡法和金属-气体共晶定向凝固适合批量生产但结构受限,增材制造可实现复杂结构但成本较高。

结构设计关键性:通过非参数化设计、参数化设计和梯度结构设计等创新方法,可精准调控多孔镁合金的力学性能、降解行为和生物相容性。

(2)未来展望

技术突破方向:增材制造技术凭借其高精度、高自由度的优势,将成为多孔镁合金制备的重要发展方向,有望推动材料性能的突破性提升。

应用领域拓展:建议重点开发骨缺损修复、智能机器人、无人机和储氢等新兴领域,特别是在可降解骨科植入材料方面具有独特优势。

性能优化路径:需通过合金化、热处理、表面处理等综合手段,解决高比表面积带来的腐蚀问题,延长材料服役寿命。

可持续发展前景:多孔镁合金的轻量化特性契合低碳发展需求,在绿色能源和环保领域具有重要战略价值。

资料来源

[1]付辉,孙勇,邹国栋,张帆,杨许生,张涛,彭秋明.高性能超高压镁合金研究进展[J].金属学报,2025,61(3):475-487.

[2]程春龙,周高林,渠博,王亮,陈正.多孔镁合金制备技术研究进展与展望[J].铸造技术,2025,46(7):615-625.

[3]张宇,郭文龙,梁李斯,弥晗,马洪月,张自恒,李林波.泡沫金属及其复合结构吸声性能优化[J].材料导报,2023,37(19):133-140

发表评论 取消回复